Сидят как влитые: учимся подбирать диски для авто

Говорят, что машина — это отражение её владельца. И дело не только в стоимости, марке или модели. Ухоженный автомобиль заметен даже при беглом взгляде, а незначительные, на первый взгляд, но уникальные детали придают «изюминки». Что уж говорить о более значимых элементах экстерьера, таких, как колёсные диски. Со вкусом подобранные колёса как пара дизайнерской обуви: они в силах преобразить любую машину. Но колёсные диски призваны не только украсить автомобиль. Помимо эстетики они также в ответе за вашу безопасность на дороге. Являясь продолжением ходовой части автомобиля, они первыми принимают на себя удары от ям и дорожных стыков, постоянно подвергаются воздействию пыли, грязи и реагентов. Да и встречаются с бордюрами уж точно чаще, чем бампера. И раз уж диски — такая важная деталь авто, то и к их выбору стоит подойти максимально серьёзно. Но как не потеряться в многообразии форм и размеров и не запутаться в огромном количестве обозначений, больше похожих на уравнения из курса высшей математики? Давайте вместе разберёмся, как правильно подобрать диски именно для вашей машины.

Для начала давайте поймём, какие типы колёсных дисков существуют, и чем они отличаются.

Наиболее часто встречающимися типами дисков сегодня являются:

- Штампованные (стальные);

- Литые;

- Кованные.

Именно в такой последовательности. Распределение обусловлено массовостью, доступностью, стоимостью и эксплуатационными характеристиками каждого типа. Итак, начнём по порядку:

Штампованные (стальные) диски

Самые дешёвые и доступные из всех представленных типов. Такие диски изготавливаются из стали. Под прессом из стальных листов выштамповывают две составные части диска: саму лицевую пластину и заготовку для будущего обода. Если лицевая пластина больше не претерпевает изменений, то заготовку для обода необходимо ещё согнуть «в кольцо» и наложить сварной шов. После того, как составные части готовы, лицевую часть и обод сваривают между собой и проделывают необходимые крепёжные отверстия. Теперь готовый диск остаётся только покрасить.

Производство таких колёсных дисков максимально автоматизировано, а сам материал в 2-3 раза дешевле «лёгких» сплавов. Поэтому стоимость «штамповки» действительно низкая. Стальные диски относительно прочны, но всё же пластичны и достаточно охотно деформируются при встрече с серьёзными ямами. Но не спешите отчаиваться — они вполне ремонтопригодны. В автомастерских дефекты геометрии, чаще всего, удаётся устранить без дополнительного нагрева с помощью обычной прокатки (диск закрепляют на станке, с обеих сторон от повреждения фиксируются два металлических валика, затем диск раскручивают и валики разглаживают вмятину). Внешний вид таких колёсных дисков абсолютно утилитарный и эстетического удовольствия не доставит. Можно, конечно, спастись пластиковыми колпаками, но такое решение останется на уровне компромисса с вашим чувством прекрасного.

Не стоит забывать о том, что сталь очень уж любит ржаветь и напоминать об этом грязно-рыжими потёками. Их ни в коем случае нельзя игнорировать, ведь ржавчина влияет на прочность диска, так что будьте готовы к борьбе с «рыжиками». Ну и, конечно, вес — ещё одна отличительная особенность стали и всего, что из неё сделано. Штампованные диски действительно очень тяжёлые, так что помимо ваших физических нагрузок при их перемещении, учтите и возрастающую нагрузку на ходовую часть вашего автомобиля.

Литые диски

Такие диски изготавливаются из лёгких сплавов на основе алюминия с добавлением других химических элементов, например, титана и кремния, для получения нужных физических характеристик (прочность, пластичность, устойчивость к температурным перепадам, коррозионная стойкость). Металлы в нужной пропорции расплавляют, смешивают и заливают в формы (матрицы). Матрица определяет будущий внешний вид диска — количество спиц, их размер и форму. По большому счёту, матрица выполняет такую же функцию, как форма для выпечки. В ходе заливки основное внимание уделяется отсутствию пузырьков воздуха, которые при остывании могут образовать полость в конструкции диска, что, очевидно, не пойдёт на пользу его прочности. После того, как формы равномерно заполнены, их остужают. Интенсивность нагрева и охлаждения металла напрямую влияет на его прочность, пластичность и износостойкость, сам же процесс называют закалкой. Нагрев и охлаждение могут проводиться несколько раз с различной интенсивностью и скоростью. После того, как диски покидают «горячий цех», они отправляются на шлифовку, где с них удаляют незначительные дефекты, оставшиеся после отливки (заусенцы, неровности). Затем в отверстиях крепления нарезают резьбу для гаек. Финальный этап — косметический. В зависимости от выбранного дизайна, диски полируют или красят.

Колёсные диски, изготовленные таким способом, достаточно лёгкие и прочные. Они снижают неподрессоренную массу автомобиля, что положительно сказывается на управляемости. «Литьё» практически безболезненно принимает на себя удары дорожного полотна, щадя при этом подвеску и ступичные подшипники. Сравнительно небольшая стоимость изготовления и несложная технология производства делают этот тип автомобильных дисков вице-лидером рынка. Действительно, разнообразие дизайнов и размеров поражает воображение.

Но ничто не идеально. Хрупкость — обратная сторона прочности. Да, литой диск может вынести очень большую нагрузку, но если вам всё таки не посчастливилось встретиться с глубокой ямой, да ещё и с острыми краями, то диск может серьёзно деформироваться, или, при худшем раскладе, треснуть. В случае подобных повреждений колесо лучше не ремонтировать, хотя услуги по «правке» литых дисков отнюдь не редкость. Всё дело в том, что любой ремонт связан с локальным нагревом поверхности диска. Воздействие высокой температуры имеет огромное влияние на свойства металлических изделий. И если визуально с отремонтированной «обувкой» всё может быть в порядке, то сам металл при следующем серьёзном ударе может повести себя абсолютно непредсказуемо, например, расколоться.

Кованые диски

Пусть название не вводит вас в заблуждение — ни один молот и наковальня в процессе производства на пострадали. Изготовление начинается с нагрева заготовки до пластичного состояния. Сама же заготовка представляет собой металлическую «колбасу» из алюминия с различными добавками. После нагрева «болванка» отправляется под пресс, где принимает форму, отдалённо напоминающую диск, а больше — кастрюлю. После отпрессовки металл проходит процесс закалки по технологии, схожей с той, что применяется для литых дисков. На красивую деталь экстерьера металлическое нечто становится похожим после того, как доберётся до токарных и шлифовальных станков. На этом этапе заранее запрограммированные агрегаты снимут лишний металл, придадут диску правильную форму и практически вырежут дизайн. Останется только отполировать и покрасить.

Кованые колёсные диски уступают литым разве что в доступности. Технология изготовления накладывает свой отпечаток на стоимость готовых изделий, так что переплатить за такую «дизайнерскую обувку» придётся от 30% и до бесконечности. Выбор дизайна тоже ощутимо меньше, чем у «литья», но сегодня производство кованых дисков стремительно развивается и ассортимент постоянно расширяется. Что касается эксплуатационных особенностей, «ковка», зачастую, чуть легче литых дисков, но это — не аксиома. Основное отличие двух типов легкосплавных дисков кроется в стойкости к ударным нагрузкам. Кованый диск такой же прочный, но более пластичный и выдерживает большие нагрузки. Там, где литой расколется, кованый диск только погнётся, так что структурная целостность нарушена не будет. С ремонтом же всё обстоит достаточно печально. Если вам всё-таки удалось погнуть «ковку», то, так же как и с литыми дисками, ремонт крайне не рекомендован и, если и выполняется, то только на ваш страх и риск.

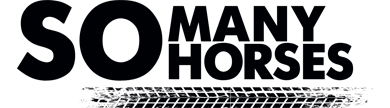

Размеры дисков

С типами дисков разобрались, а как быть с размерами? Основными параметрами являются:

- Ширина диска;

- Диаметр диска;

- Диаметр расположения крепёжных отверстий (он же «сверловка») — PCD;

- Диаметр центрального отверстия (DIA);

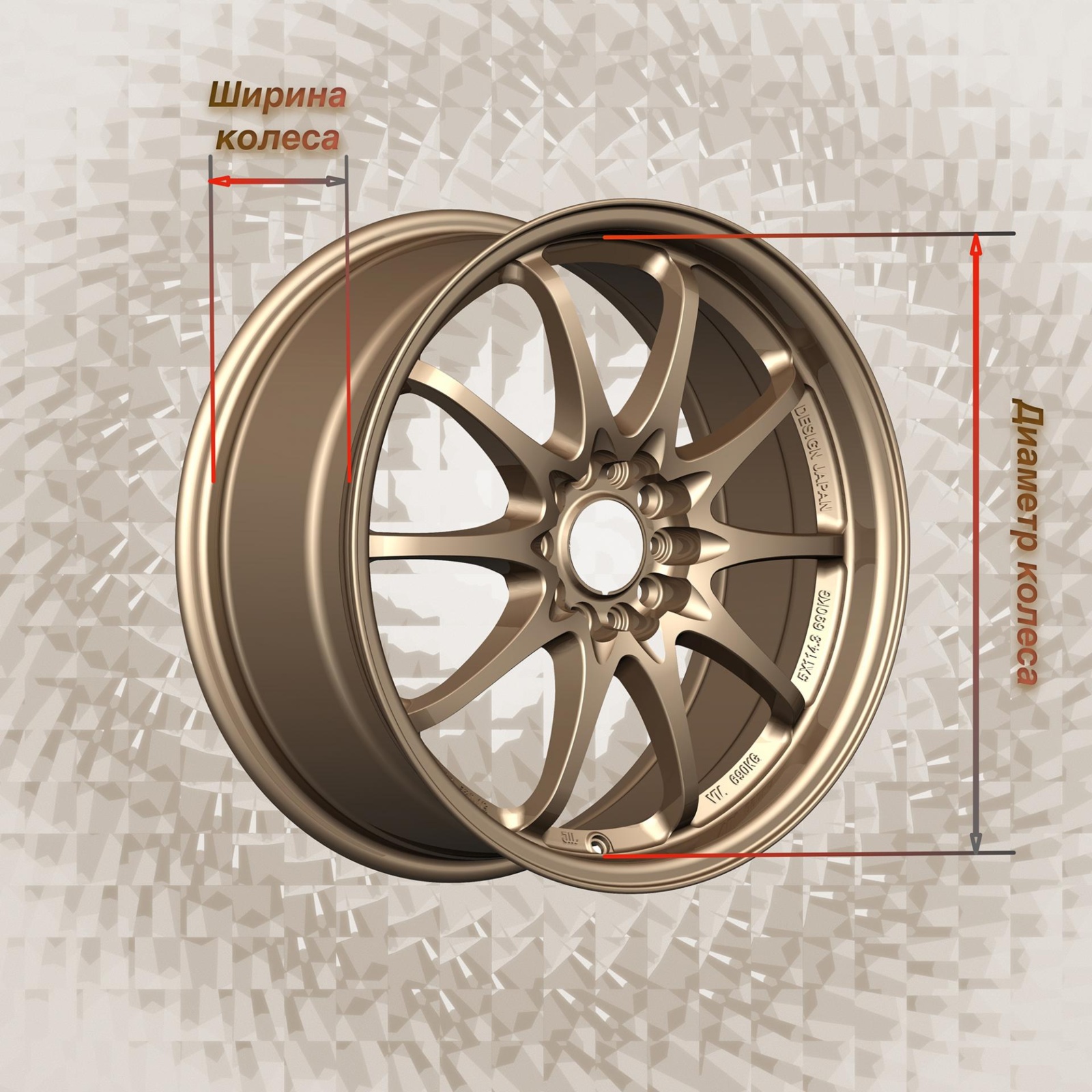

- Вылет (ET).

Когда вы решите посмотреть, что можно подобрать для вашей машины, то встретите примерно такие обозначения: 7Jx18 5/112 ET54, 66,6.

Выглядит не очень понятно? А написано здесь вот что:

7 — ширина диска;

J — обозначает форму законцовки обода. Параметр ни на что не влияет;

18 — диаметр диска;

5 — количество отверстий для крепёжных болтов;

112 — PCD;

ET54 — вылет;

66,6 — DIA.

Одни типоразмеры принято указывать в миллиметрах, другие в дюймах. Видимо, для того, чтобы всех запутать, не иначе…

При обозначении типоразмера колёсных дисков, ширину и диаметр принято указывать в дюймах.

А вот PCD указывают уже в миллиметрах. В стандартном обозначении к самому PCD добавляют ещё количество отверстий, расположенных на указанном диаметре. 5х114,3, например, значит, что на окружности диаметром 114,3 мм расположилось 5 отверстий для крепёжных болтов.

Диаметр центрального отверстия обозначается в миллиметрах. DIA практически равен размеру внешней части ступицы колеса. Ступица — это небольшая деталь, соединяющая колёса с рулевым управлением и подвеской, а косвенно — и с трансмиссией.

Вылет колёсного диска измеряется в миллиметрах и отвечает за ширину колеи вашего авто. ET бывает нулевым, положительным и отрицательным. Чем его значение меньше, тем шире расставлены колёса машины. Для того, чтобы наглядно увидеть разные типы вылета, давайте разрежем диск и посмотрим на него сбоку.

Как понять, что диски подходят именно вашей машине?

Для начала узнайте, на каких дисках машина сошла с конвейера. Информацию о заводских параметрах можно найти на стикере в проёме водительской двери, руководстве по эксплуатации или на специализированных сайтах подбора дисков.

Почему стоит искать диски именно по заводским параметрам?

Во-первых, все настройки ходовой части адаптированы под штатные колёса, так что если машина комплектуется дисками диаметром от 18 до 20 дюймов, а вам ну очень хочется, например, 21, то будьте готовы к тому, что автомобиль начнёт вести себя на дороге по-другому. Изменения, чаще всего, негативные. Ухудшение динамики, более жёсткая работа подвески, повышенная восприимчивость к колее, излишнее усилие на руле. Список может быть длинным, а последствия непредсказуемыми.

Во-вторых, размер колеса, колёсной арки и элементов тормозной системы взаимосвязаны при проектировании автомобиля. Отклонения от рекомендованных параметров могут быть нецелесообразными потому что новую деталь физически невозможно будет установить. Тем не менее, от некоторых параметров можно немного отклониться.

Что, если хочется установить колеса, больше рекомендованных?

Если вам хочется установить колёса большей ширины, чем предусмотрено заводом, проверьте расстояние от внешнего края диска до наружних краёв арки — новый диск не должен за них выступать. В противном случае, при максимальных ходах подвески колесо может задевать край арки. Шаг ширины в размерной сетке колёсных дисков составляет 0,5 дюйма. Допустим, вы решили увеличить ширину колёс на 1 дюйм. Посчитать влезет или нет — достаточно просто.

Если от колеса до арки есть зазор, возьмите линейку и измерьте его. Теперь немного математики: 1 дюйм = 2,54 см. Делим это значение на 2 и получившуюся цифру сравниваем с зазором, который вы только что измерили. Если зазор всё ещё больше, чем то, что вы насчитали, это повод продолжить исследования. Нужно понять, не заденет ли колесо арку при повороте руля. Попросите кого-нибудь медленно вывернуть колёса и посмотрите, остаётся ли место от кромки резины до арки. Если сложно определить на глаз, можете попробовать приклеить зубочистку, или стикер нужной длины на край колеса скотчем.

Таким же способом придётся проверить и расстояние от внутренней стороны колеса до стойки амортизатора.

При изменении ширины колеса не забывайте также корректировать вылет (ET). Это необходимо сделать для того, чтобы пятно контакта шины с дорогой осталась в правильном месте. Если заводской вылет был положительным, вычтите из него половину прибавки к ширине колёс, это и будет вашим новым значением. Увеличивая ширину колёс при отрицательном ET, плоскость соприкосновения со ступицей нужно сдвинуть ещё дальше вовнутрь. Так что если ваш ET был равен -25, а ширина колёс увеличивается на 1 дюйм, новое значение ET для вас: -25мм -12,7мм = -37,7мм. Значения вылета обычно не содержат дробных частей, так что можете принять его равным -38. Ничего не придётся считать только при нулевом вылете, он останется неизменным.

С диаметром всё обстоит чуть сложнее. Здесь отступать от предельных заводских параметров не стоит, если вы, конечно, не знаете ход своей подвески с точностью до миллиметра. Кстати, к минимальным заводским параметрам тоже нужно отнестись с тем же вниманием, что и к максимальным. Если колёса меньше, например, 19’’ не устанавливают, то 18-ти дюймовые диски, вероятно, просто застрянут на тормозных механизмах.

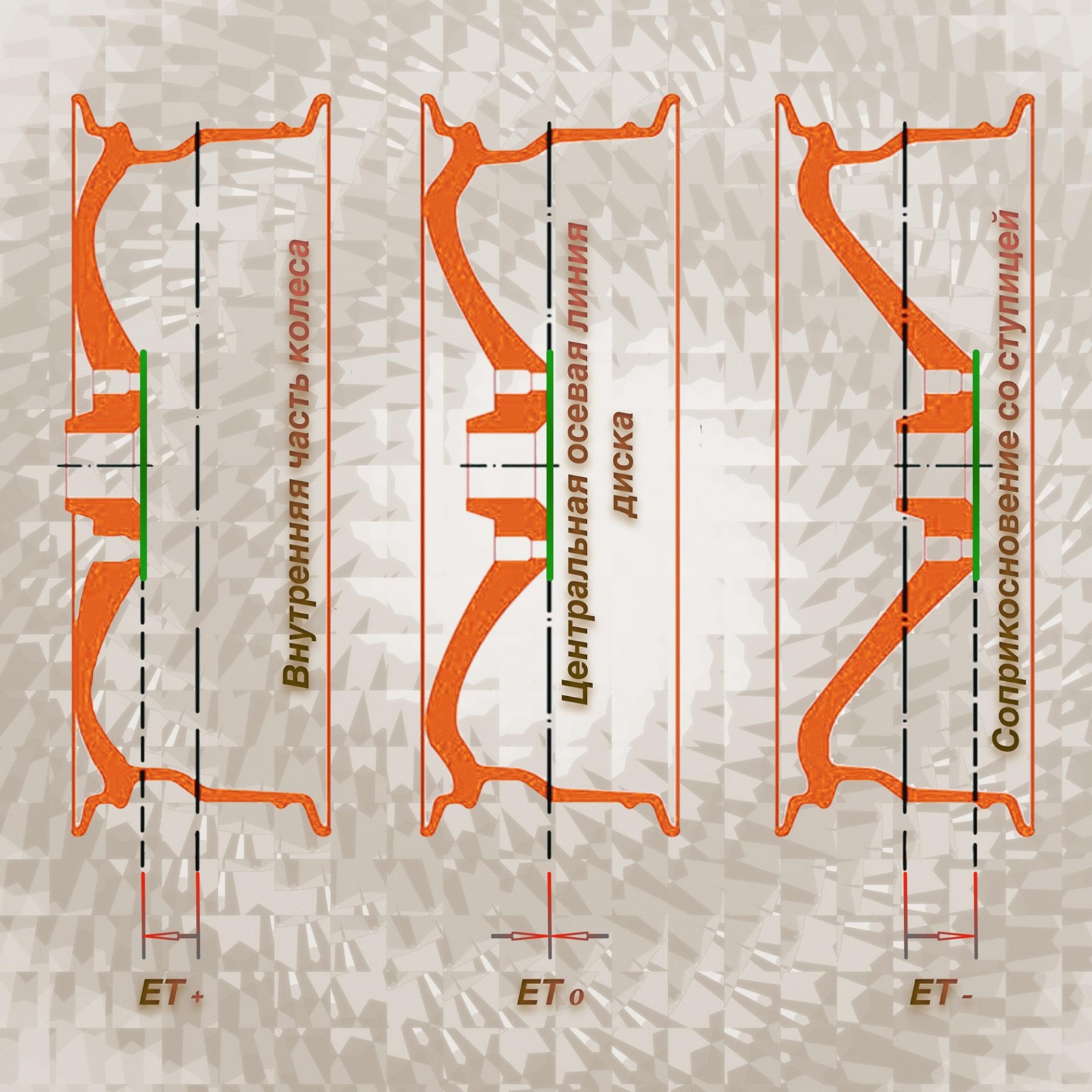

Решительно настроены купить колёса побольше рекомендованных хоть на дюйм? Тогда придётся пожертвовать плавностью хода и комфортом. Давайте попытаемся остаться в заводских допусках и посчитаем, что можно сделать. Тут стоит вспомнить, что помимо самих дисков на колесо надета ещё и резина. Суммарная высота колеса складывается из диаметра диска и высоты профиля резины. Предположим, у вас диски 18 дюймов с резиной 225/45 и это — максимум того, что предлагают «официально». Напомним, что в случае резины 225 — это ширина в миллиметрах, а 45 — высота профиля, но не в миллиметрах, а в проценте от ширины. Так что высота профиля составляет 101,25 мм.

А теперь берёмся за калькулятор: 101,25 (высота профиля в точке соприкосновения колеса и дороги) + 457,2 (диаметр колеса в миллиметрах) + 101,25 (высота профиля сверху колеса) = 659,7мм

Вот столько места занимает колесо в сборе.

Теперь посмотрим, что будет, если поставить диски 19’’ и купить резину с профилем пониже, например, 225/40:

90 + 482,6 + 90 = 662,6 мм

Разница с изначальным значением почти в 3 сантиметра, а это немало, так что от таких колёс лучше отказаться. Если рассмотреть резину размером 225/35 для того же размера дисков, то, повторив расчёты, вы получите цифру 640,1 мм. Это даже меньше, чем заводское значение. Колёса с такой резиной без проблем встанут на законное место и смотреться будет как на картинке, но вряд ли вам будет комфортно на них ездить.

- PCD - это один из тех параметров, которые придётся строго соблюдать при подборе дисков. Конечно, существуют всевозможные проставки, но зачастую их использование небезопасно.

- DIA — ещё один параметр от которого отступить не получится. Если отверстие на диске будет меньше предусмотренного заводом, колесо просто невозможно будет надеть. Если же больше — необходимо дополнительно установить кольцо, которое отцентрует колесо относительно ступицы, но любая дополнительная деталь в подвижном механизме увеличивает риск поломки. Поэтому лучше отдать предпочтение моделям, идеально подходящим к ступице вашего автомобиля.

- ET — когда вы подбираете неоригинальные диски по заводским параметрам, то «попасть» в значение вылета бывает крайне непросто. Если значение понравившихся дисков по вылету отличается на 2 мм в плюс, или в минус, то это не страшно, можно брать не задумываясь. В крайних случаях на отклонение до 5 мм можно всё таки закрыть глаза. Всё, что отличается от «родных» значений сильнее, уже может сказаться на ходовых характеристиках автомобиля. Или просто не встать на положенное место.

Обновив диски, не забудьте проверить, подходит ли к ним резина. Забыть про новый диаметр достаточно сложно, а вот ширина диска часто остаётся без внимания, поэтому дополнительная шпаргалка не будет лишней.

И главное правило: даже если вы на все 100% уверены в выбранном размере, никогда не покупайте диски без предварительной примерки.