История создания турбин в автомобилях

Вместо вступления

Двигателестроители, начиная с Отто и Дизеля, всегда мечтали о максимально возможном наполнении цилиндров воздухом. Но, в таком случае, двигатель должен был бы сам себя «надувать» сжатым воздухом, чтобы не было лишних затрат энергии. Ведь чем больше в цилиндрах воздуха, тем больше энергии, что, в итоге, приводит к значительному приросту мощности и крутящего момента.

Естественно, изобретатели ухватились за идею использовать энергию выхлопных газов для нагнетания воздуха. Хотя все это звучит просто, но прошло много лет до тех пор, как эту идею смогли реализовать — турбокомпрессоры появились спустя сто лет после изобретения двигателя внутреннего сгорания.

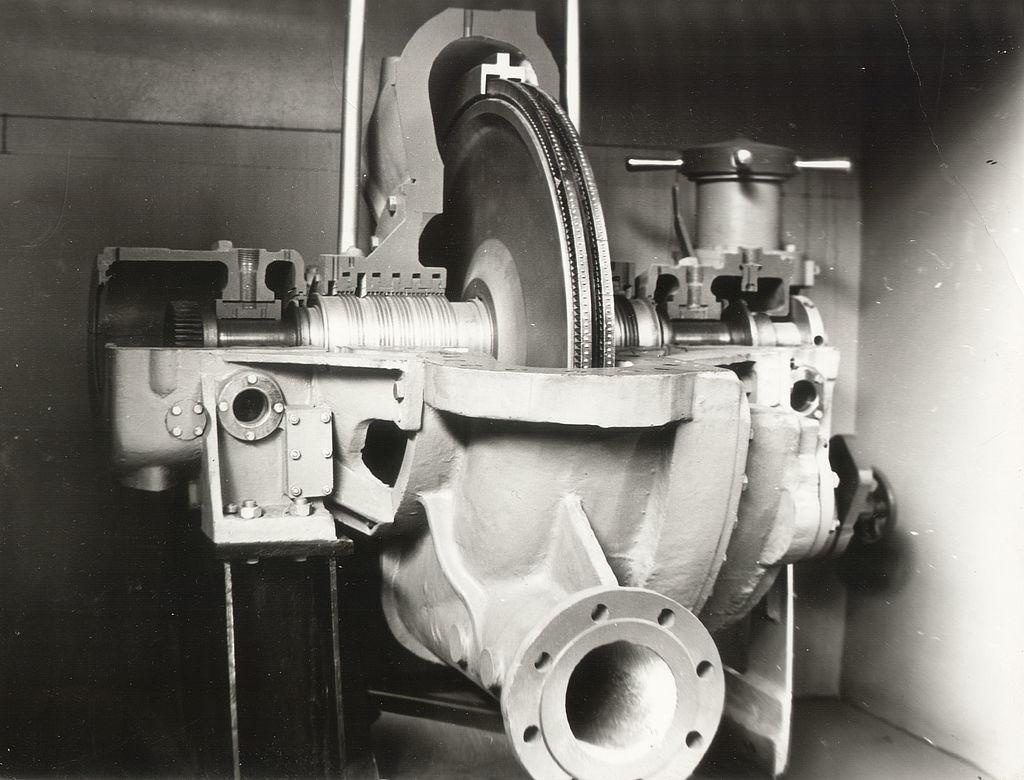

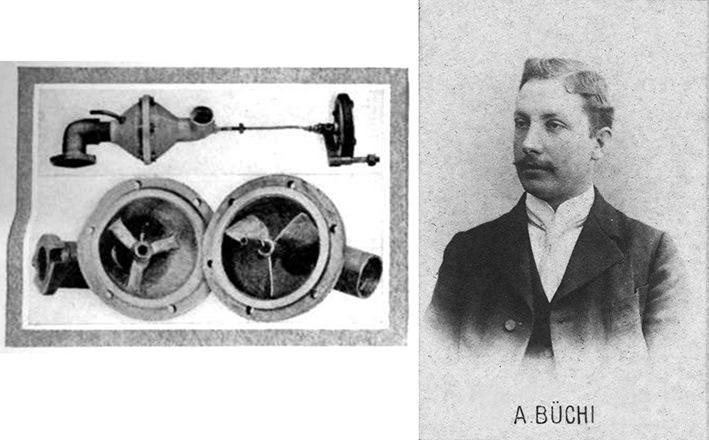

Первым, кто описал и запатентовал принцип работы турбокомпрессора, был Альфред Бюхли в 1905 году. Инженеры никогда не сталкивались с нехваткой воздуха, ведь даже совсем небольшой компрессор может передать большое количество воздуха. Проблема была в том, как контролировать давление наддува между переключениями передач. Первоначально турбокомпрессоры устанавливались на самолеты и корабли — на этих транспортных средствах обороты двигателя изменяются плавно. Затем стали устанавливать турбокомпрессоры на дизельные двигатели. В пятидесятые годы нашего столетия устанавливать турбины начали и на гоночные автомобили, где скорость была примерно постоянна. В те же годы инженеры General Motors оснастили турбодвигателями и серийные модели, но тут же обнаружились «подводные камни»: при разгоне с малых оборотов компрессор реагировал очень медленно. Это явление и назвали «турболагом» или «турбоямой». На больших оборотах турбонагнетатели давали слишком большое давление.

К концу 60-х годов инженер из Швейцарии Михаэль Мэй выдвинул идею о том, что турбокомпрессоры нужно делать маленьких размеров, тогда они будут подавать меньшее количество воздуха с одной стороны, а, с другой стороны, маленький агрегат имел меньший вес, и, поэтому, обладал меньшей инертностью и быстрее реагировал на изменение скорости.

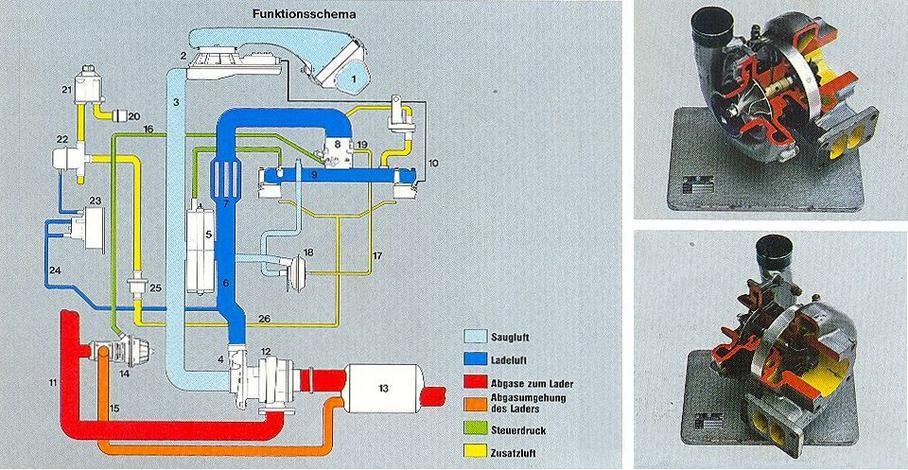

В это же время фирма Porsche тоже заинтересовалась идеей турбокомпрессора. Они совместно с фирмой ККК в начале 70-х годов и положили начало эры турбокомпрессоров в автомобилестроении. В турбодвигателях при нажатии на педаль акселератора давление должно было резко возрастать, а при отпускании педали — резко падать. Тогда поступили следующим образом: когда давление становилось большим, выхлопные газы пропускались мимо турбины. Таким обзором, когда дроссельная заслонка закрывается, стравливаются выхлопные газы, при этом крыльчатка турбокомпрессора еще вращается, но не в полную силу, и когда же давление наддува снова будет необходимо, перепускной клапан закрывается, и турбина быстрее раскручивается.

Было еще много других проблем, например, температура в турбокомпрессорах бензинового двигателя достигала 1000 градусов, но все эти проблемы были решены, и, в наше время, турбокомпрессоры честно служат на пользу человечества.

Давайте по пунктам

Представим себе такт впуска двигателя внутреннего сгорания: мотор работает как насос, к тому же весьма неэффективный – на пути воздуха (горючей смеси) находится воздушный фильтр, извилины впускных каналов в бензиновых моторах, еще и дроссельная заслонка. Все это снижает наполнение цилиндра. Что же сделать, чтобы его повысить? Поднять давление перед впускным клапаном, тогда горючей смеси (для дизелей – воздуха) в цилиндре будет больше. Энергия сгорания заряда с большим количеством топлива, само собой, повысится, вырастет и общая мощность двигателя.

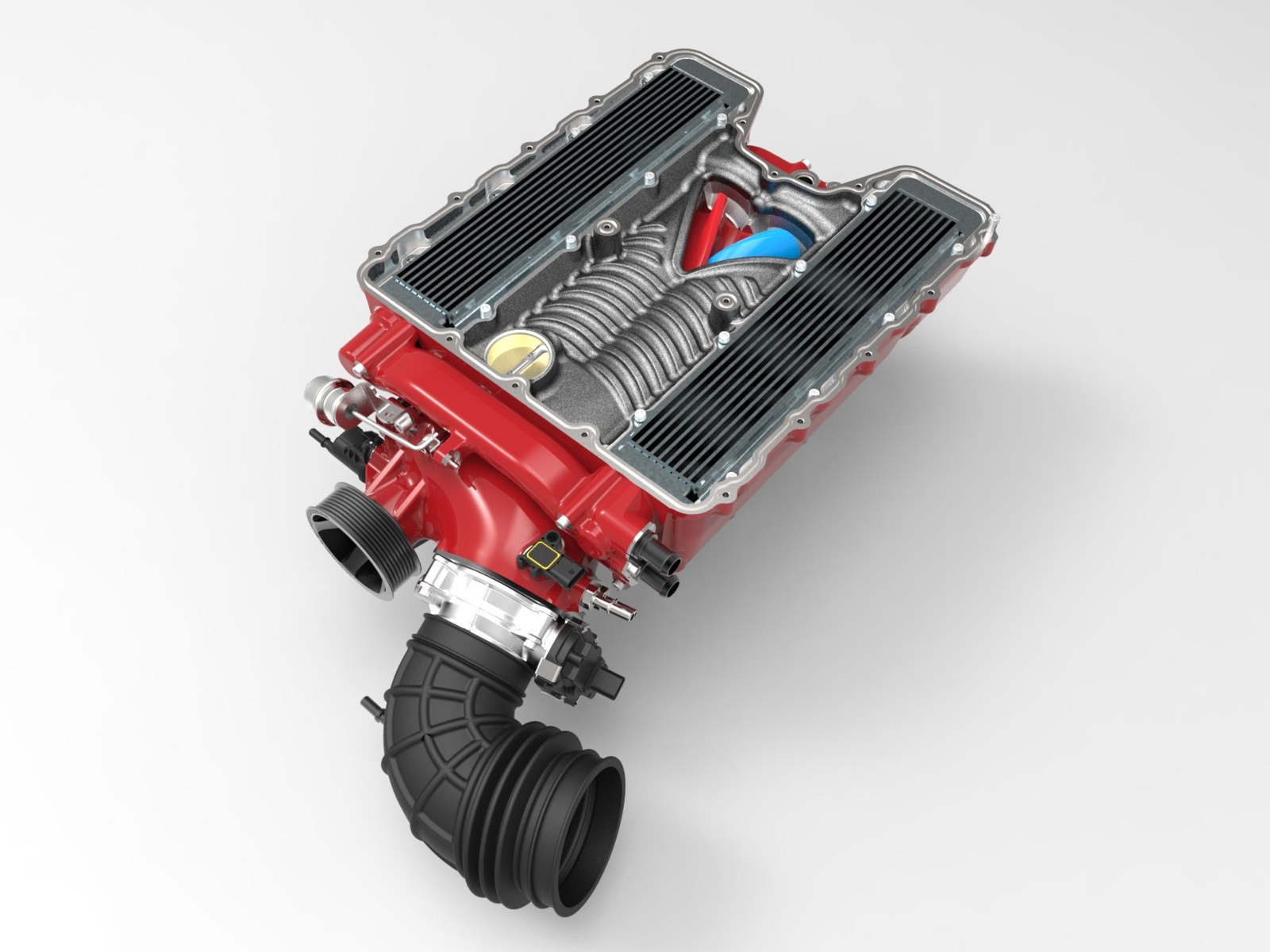

Нагнетатель Roots и компрессор Lysholm

Нагнетатель Roots и компрессор Lysholm имеют линейные характеристики — обороты компрессора повышаются синхронно с оборотами коленчатого вала, пропорционально растет подача воздуха, и кривая крутящего момента двигателя, практически не меняя свою форму, размеренно перемещается вверх. У центробежного и турбокомпрессоров характеристики нелинейные — их производительность увеличивается с ростом числа оборотов. Поэтому установка того или иного агрегата по-разному меняет характеристики (кривые мощности и крутящего момента) двигателя.

Оба типа компрессоров весьма эффективны с самых низких оборотов, но Lysholm обеспечивает более плоскую характеристику на высших, у Roots ее спад начинается несколько раньше. К преимуществам Lysholm можно отнести и более высокий КПД, и лучшее соотношение габариты/масса, к тому же он меньше нагревается при работе. Рабочая частота вращения обычно 12-14 тыс. оборотов, но может доходить до 25 тыс. об./мин. Стоит заметить что компания Mercedes- Benz одна из первых начала использовать компрессоры в своих автомобилях, причем предпочтение она отдала именно роторным конструкциям.

Роторы Lysholm с их сложной формой требуют высочайшей точности изготовления – компрессоры этого типа появились на рынке заметно позже других. Главные их производители – шведские компании Lysholm и Autorotor. Известны потребителю фирмы Kleemann, Whipple и пр. в основном поставляют готовые комплекты на шведской основе, разработанные для конкретных двигателей. Комплекты включают интеркулер, систему привода, входной коллектор, переходники и так далее.

Механический нагнетатель

Механические нагнетатели применялись в автомобильных двигателях еще в 30-е годы, тогда их чаще всего называли компрессорами. Сейчас этот термин обычно относят к турбокомпрессорам, о которых речь пойдет ниже. Конструкций механических нагнетателей довольно много и интерес к ним разработчики проявляют до сих пор.

Нетипичные конструкции

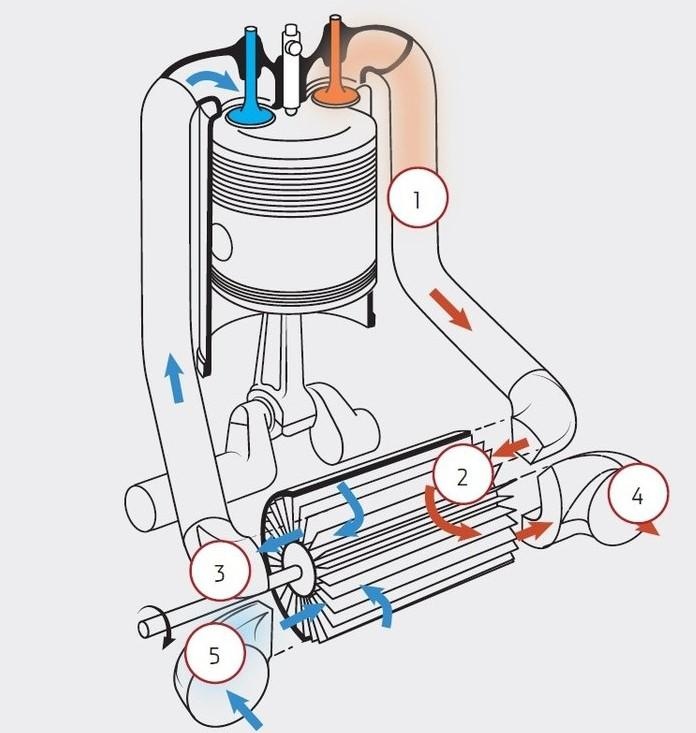

Одна их них — волновой нагнетатель Comprex, он принадлежит фирме Asea-Brown-Boweri. Ротор этого компрессора имеет аксиально расположенные камеры или ячейки. При вращении ротора в ячейку поступает свежий воздух, после чего она подходит к отверстию в корпусе, через которое в нее попадают горячие газы из двигателя. При их взаимодействии с холодным воздухом образуется волна давления, фронт которой, движущийся со скоростью звука, вытесняет воздух в отверстие впускного трубопровода, к которому ячейка за это время успевает подойти. Поскольку ротор продолжает вращаться, отработавшие газы в это отверстие попасть не успевают, а выходят в следующее по ходу ротора. При этом в ячейке образуется волна разряжения, которая всасывает следующую порцию свежего воздуха и т. д.

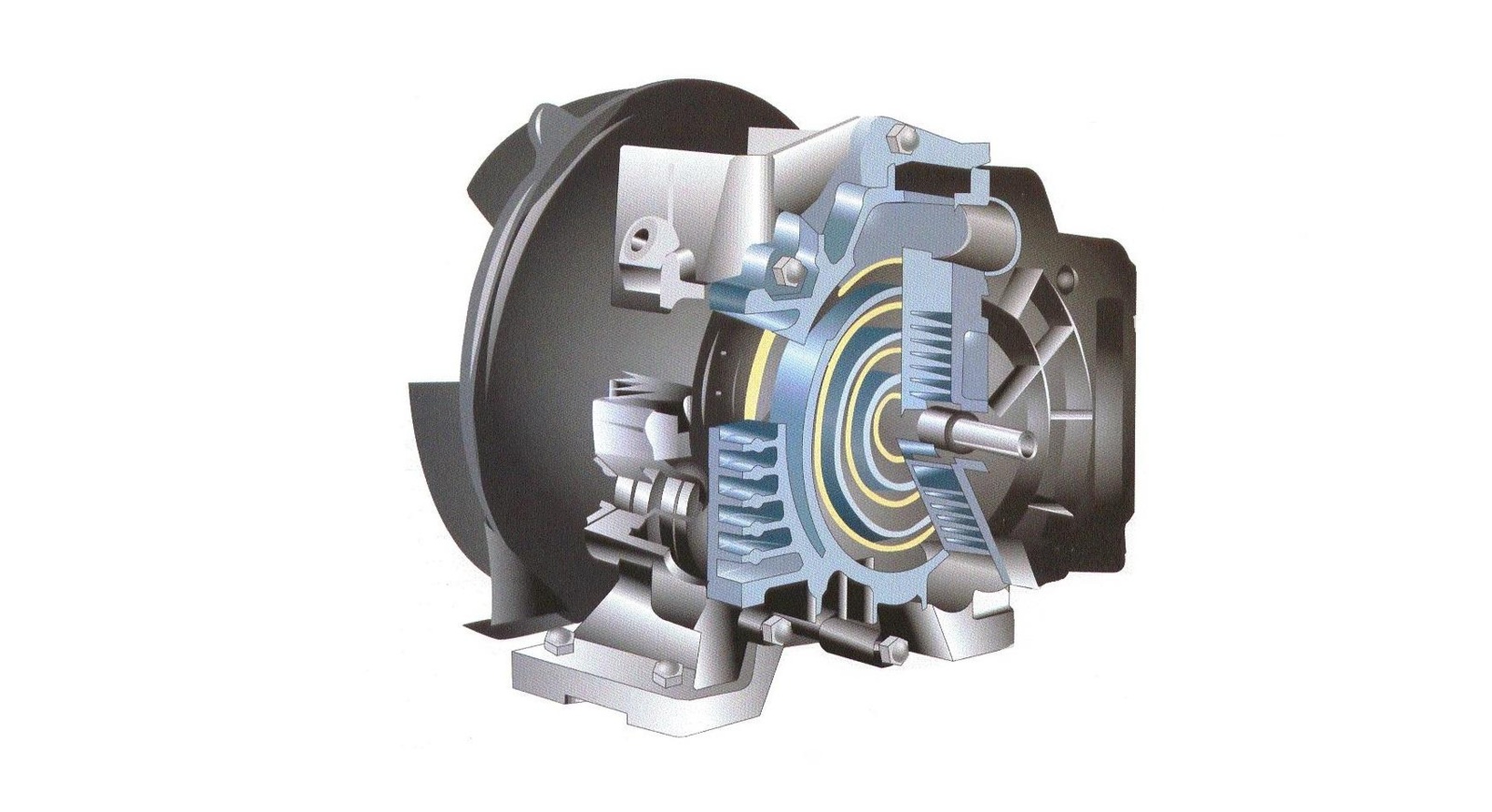

Еще одна не совсем обычная конструкция – это спиральный или G-образный (по форме буквы G, напоминающей спираль) нагнетатель. Идея запатентована еще в начале столетия, но из-за технических и производственных проблем на выпуск такого нагнетателя долго никто не решался. Первой, в 1985 году, была фирма Volkswagen, которая применила его на двигателе купе Polo (1,3 л, 113 л. с.). В 1988 году появился более мощный нагнетатель G60, которым в течение нескольких лет комплектовались двигатели Corrado и Passat (1,8 л, 160 л. с.,), а Polo G40 выпускался вплоть до 1994 года.

Схематично конструкцию G-образного нагнетателя можно представить в виде двух спиралей, одна из которых неподвижна и является частью корпуса. Вторая, вытеснитель, расположена между витками первой и закреплена на валу с эксцентриситетом в несколько миллиметров. Вал приводится от двигателя ременной передачей с отношением около 1:2

Вместо выводов

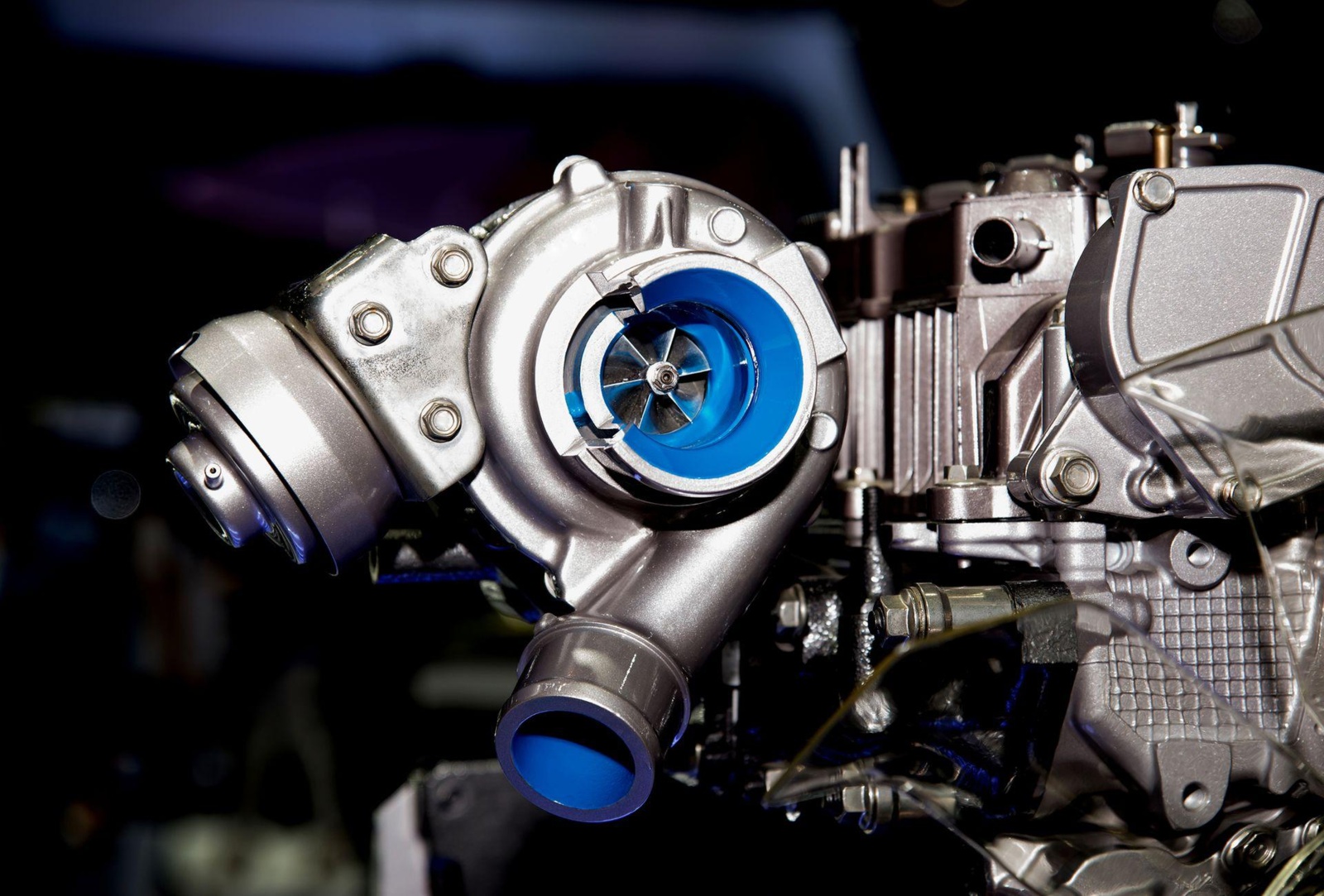

Турбокомпрессор, по большому счету – это тот же центробежный компрессор, но с преимущественно иным приводом. Частота вращения может быть более 200.000 об./мин. Несомненный его плюс – это повышение КПД и экономичности мотора (механический привод отбирает мощность у двигателя, этот же применяет энергию отработавших газов, следовательно, КПД увеличивает). Минус – инерционность: «вдавил» резко газ и жди, пока мотор наберет обороты, умножится давление выхлопных газов, раскрутится турбина, с ней крыльчатка нагнетателя, и, наконец, «пойдёт» воздух. Но с этим явлением, называемой «турбо-ямой» (по-английски turbo-lag, что правильнее было бы перевести как турбо-задержка или турбо-пауза), научились бороться...

Вследствие этого, кроме агрегата наддува под капотом «поселились» два перепускных клапана: один для отработавших газов, а другой для того, чтобы перегонять излишний воздух из коллектора двигателя в трубопровод до компрессора. Этот клапан также управляется давлением во впускном коллекторе. Таким образом, частота вращения ротора турбины при сбросе газа уменьшается незначительно, и при последующем нажатии на педаль задержка подачи воздуха составляет десятые доли секунды – это время закрытия клапана.

Сегодня стали применять такой способ регулирования подачи воздуха, как изменяемый угол наклона лопаток компрессора. Идея давняя, а вот воплотить ее долго не могли — в качестве примера назовем новейший агрегат наддува «опелевских» дизелей «Экотек».

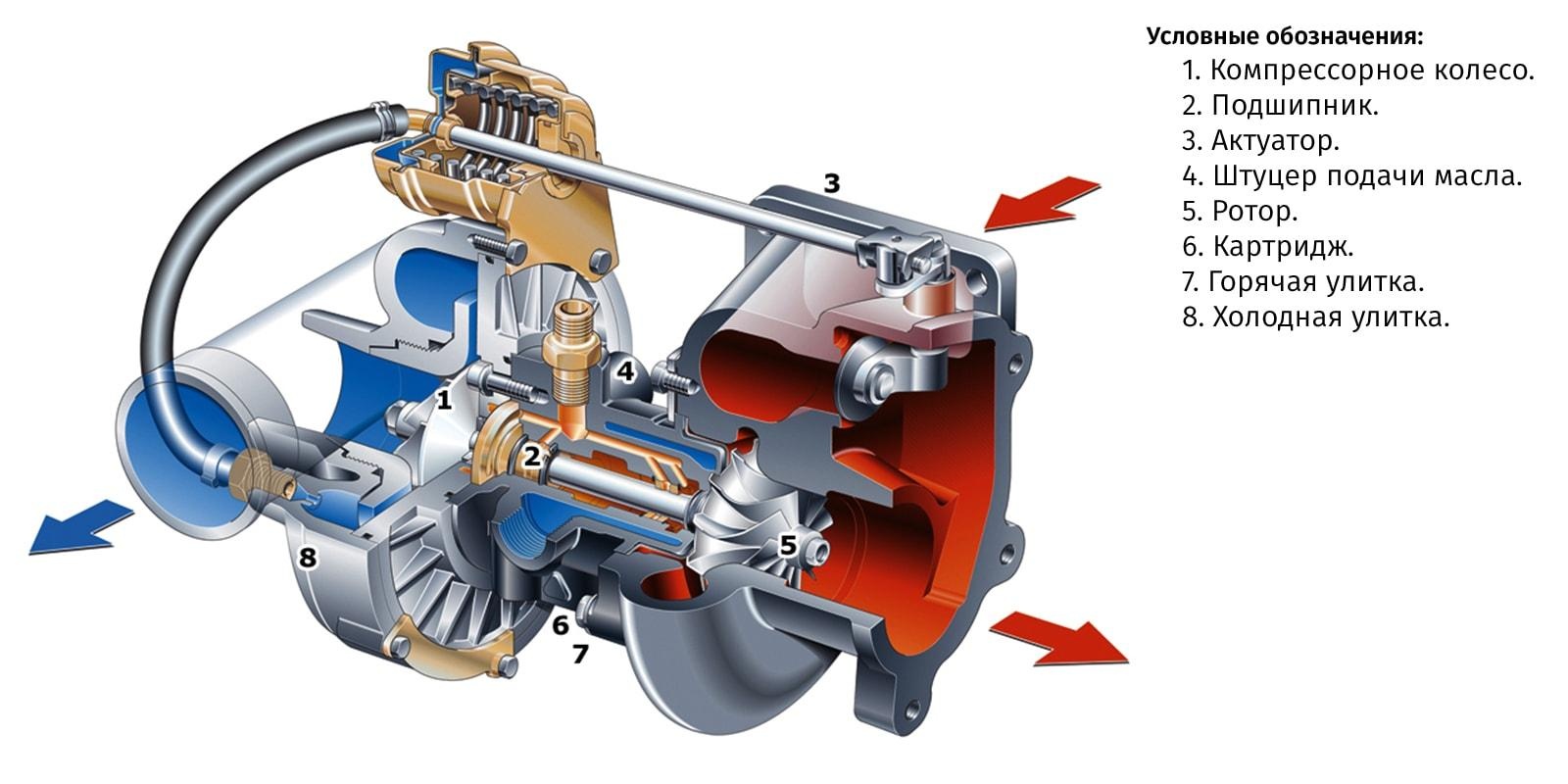

Еще одна проблема применения турбин – это их маленький срок жизни, хотя в последнее время удалось значительно увеличить это время. Частота вращения ротора турбины должна быть очень велика – 150-200 тысяч об/мин. До последнего времени срок службы всего агрегата ограничивала именно долговечность подшипников. По сути, это были вкладыши, подобные вкладышам коленчатого вала, какие смазывались маслом под давлением. Изнашивание таких подшипников скольжения было, конечно, велико, однако шариковые не выдерживали огромной частоты вращения и высоких температур. Выход нашли не так давно, когда удалось создать подшипники с керамическими шариками. Сперва это сделали японские фирмы, а затем и шведский СКФ, и тогда машины с такими подшипниками появились на дорогах. Однако достойно изумления не применение керамики – подшипники заполнены постоянным запасом пластичной смазки, то есть канал от штатной масляной системы двигателя не нужен! На очереди – металлокерамический ротор турбины, который примерно на 20% легче изготовленного из жаростойких сплавов, да и к тому же обладает меньшим моментом инерции.

По своему воздействию на характеристику крутящего момента двигателя турбокомпрессор схож с механическим центробежным. Но «опосредствованная» система привода позволяет настраивать характеристики турбокомпрессора в более широком диапазоне, выравнивая изначальные дефекты кривой крутящего момента мотора. Турбины низкого и высокого давления на сравнительно «маломерных» двигателях Volvo, Volkswagen или Saab.

Что касается «битурбо» и «твинтурбо», то вместо одной турбокомпрессорной установки здесь используются две – параллельно (бывает и последовательно, но реже). Каждый ротор поменьше, полегче, менее инерционен, более отзывчив. И управлять диапазонами их работы при последовательном наддуве можно по- разному, добиваясь нужной конечной характеристики.

Ротор турбокомпрессора, к сожалению, нельзя сделать большим! И все потому, что чем больше диаметр турбины, тем выше ее момент инерции. Стало быть, даже если водитель при разгоне порезче надавит на педаль акселератора, быстрого ускорения все равно не получится: нужно будет ждать, пока турбина наберет соответствующие обороты. Следовательно, турбину следует сделать как можно мельче по диаметру. Но поступление воздуха зависит от окружной скорости лопаток, которая тем меньше, чем меньше диаметр ротора: остаётся только умножать обороты, хотя и тут есть ограничение – на этот раз со стороны допустимых нагрузок на материалы. Вот и используют несколько турбин с меньшим диаметром в параллель.